在晶圆厂的无尘车间里,每一纳米精度的背后,都隐藏着无数参数控制的生死博弈。当工艺工程师在显微镜下追逐原子级的完美时,压力正悄然成为决定先进制程成败的关键命门。

成熟制程 vs 先进制程:压力测量的全面升级

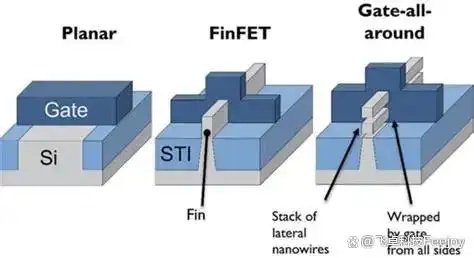

当制程节点突破28nm,特别是进入FinFET、GAA等先进架构领域:

- 污染控制红线:颗粒物容忍度从ISO Class 6 (Class 1000) 骤升至 ISO Class 3 (Class 1) 甚至更高(如ISO Class 2),SEMI设备部件析出物标准正指数级收紧

- 环境极限挑战:高温等离子体、强腐蚀性气体(Cl₂、HF)、超临界CO₂清洗介质成为常态

行业数据显示,关键工艺腔室中压力传感器的失效可能导致整批晶圆报废,单批次损失可达数百万美元级别。

高纯压力测量的五大生死劫

-

洁净度陷阱

- 传感器材料析出纳米级颗粒

- 死体积(滞留区)滞留残留气体

- 密封界面成为污染源 良率杀手:单颗0.1μm颗粒可摧毁整颗GAA晶体管

-

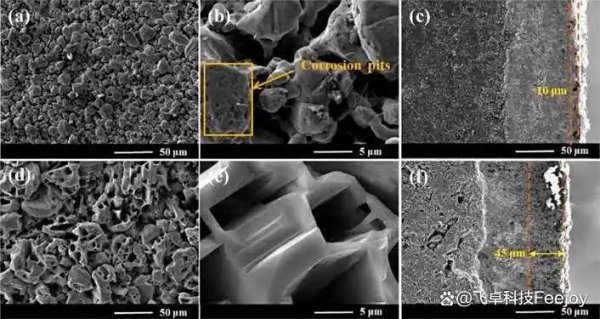

腐蚀性介质吞噬

- 传统316L不锈钢在ClF₃中数小时内发生明显腐蚀

- HF蒸气引发传感器膜片氢脆开裂

-

精度漂移困局

- 300℃高温下传统传感器每月漂移超0.5%FS

- 工艺波动要求全温区(-40~300℃)十年稳定性优于0.1%/年

-

微弱信号捕获困境

- FinFET刻蚀压力波动范围<50Pa

- 机电噪声淹没有效信号

-

量产一致性魔咒

- ISO Class 5(百级)洁净间装配的传感器颗粒物控制差异达20倍

- 材料批次波动导致灵敏度离散超3%

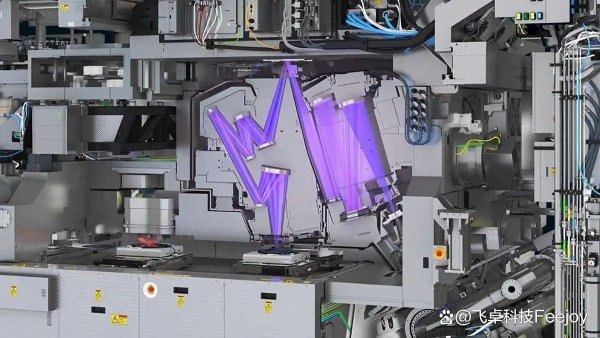

当EUV光刻机将图案精度推向物理极限,压力测量的微小误差会在原子层堆叠中放大为灾难性缺陷。据SEMI统计,先进制程中因传感器失效导致的非计划停机,占全厂产能损失的17%——这些痛点正吞噬着万亿级的产业投入。

破局之道何在?

我们将在下篇揭晓:

创新升级:高可靠性溅射薄膜技术如何突破高纯压力测量瓶颈?

■ 传统技术瓶颈与溅射薄膜优势

■ 第三代溅射薄膜技术的核心创新与壁垒

■ 第三代技术破局之道——五维痛点精准打击

→ 关注公众号,解锁《突破极限:第三代溅射薄膜技术如何重塑高纯压力传感?》