创新升级:高可靠性溅射薄膜技术如何突破高纯压力测量瓶颈?

浏览次数:262次 更新时间:2025-12-08 10:10:13

在上一篇探讨半导体先进制程的压力测量挑战后,我们观察到传统传感技术在超洁净、强腐蚀等极限场景下面临严峻考验。溅射薄膜技术凭借其独特的物理特性,正成为解决这些痛点的关键技术路径之一。 本文将解析其创新优势如何回应产业需求。

一、传统技术瓶颈与溅射薄膜优势

在先进制程的“风暴眼”中,半导体制造对压力测量的要求已攀升至前所未有的严苛等级。

然而,传统主流压力传感技术在应对超洁净、强腐蚀、高精度、长寿命、防泄漏的综合挑战时,纷纷触及性能天花板。

1.***代:应变片技术

○核心弱点:依赖有机粘合剂固定应变片

○风险点: 高温/腐蚀环境下胶粘剂易老化,导致测量漂移和颗粒物析出;有金属蠕动效应

第二代:玻璃微熔技术

主要进步: 通过高温微熔消除胶粘剂,提升稳定性

局限: 在超低颗粒析出、极端耐腐蚀等场景仍面临挑战;仍有金属蠕动效应

第三代:溅射薄膜技术

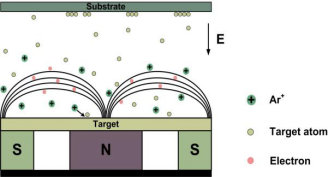

核心工艺:采用磁控溅射工艺将金属靶材沉积到金属基底的弹性体上

关键突破:

无有机材料:根除胶粘剂污染源

致密膜层:纳米级薄膜提升耐腐蚀性与长期稳定性

高信号质量:直接应变传导增强微弱信号捕获能力

磁控溅射原理示意图

技术代际对比图

半导体先进制程对压力传感器的严苛需求(洁净度、稳定性、精度)驱动了技术代际演进:***代应变片受困于有机粘合剂失效与污染;第二代玻璃微熔虽有进步,但在极限要求下仍显不足;第三代溅射薄膜技术通过直接溅射成膜和先进工艺控制,实现了全方位的性能跃升,成为支撑未来晶圆制造的突破性解决方案。

二、第三代溅射薄膜技术的核心创新与壁垒

第三代溅射薄膜技术,简称 PVD技术(Physical Vapor Deposition,PVD),并非简单的迭代,而是融合材料科学、精密机械、结构力学与电子学的系统性突破,主要体现在以下几个方面:

1. 材料突破:为传感器赋予更强的防护与稳定性能

●创新亮点

i.定制化纳米级「合金靶材」:采用特殊金属/陶瓷多层复合结构

ii.微观层面阻隔设计:有效抑制腐蚀介质渗透

● 技术优势

i.抗腐蚀性能显著提升:在WF₆/Cl₂等强腐蚀性环境中使用寿命大幅延长(通过SEMI F20相关认证)

ii.长期稳定性增强:温度系数极低,可承受超万次压力循环测试

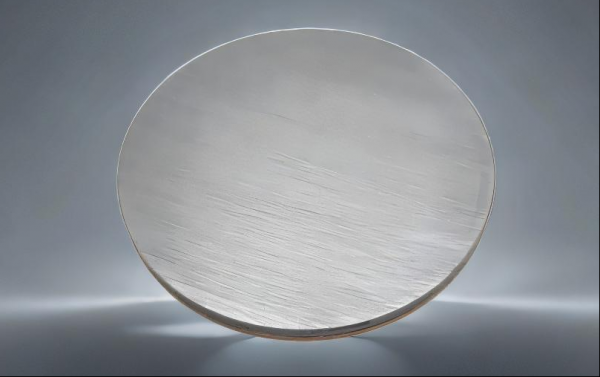

iii.高纯度镀层:靶材金属纯度极高,减少颗粒物析出风险

溅射靶材

2. 工艺升级:实现高精度的薄膜制备

● 关键工艺设备

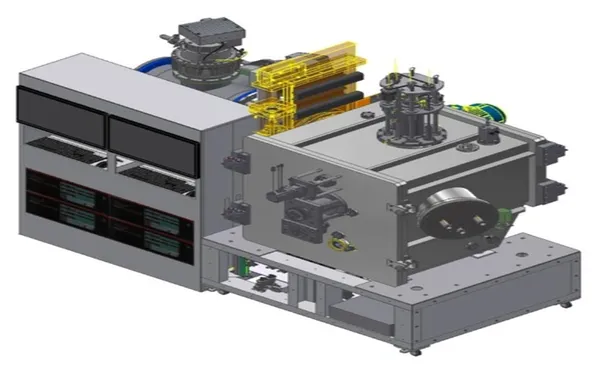

超高真空环境(达到10⁻⁷ mbar级别)

精密温控系统实现沉积过程温度稳定

● 行业领先性能

“类单晶”膜层结构:极低孔隙率,具备优异机械强度

膜基结合力强:附着性能优于常规标准

微米级激光掩模工艺:有效控制边缘精度,减少应力裂痕

真空镀膜设备图

3. 结构创新:重构压力感应机制

● 独特「岛状结构」设计

显著增强局部应变,提高响应灵敏度

● 实际应用效益

可检测极微弱压力变化,适用高精度工艺如原子层沉积(ALD)

抗振动与冲击性能大幅提升

滞回误差极低,重复性优良

岛状结构3D动态演示图

4. 信号处理:实现高信噪比与智能补偿

● 定制ASIC芯片系统

集成实时补偿算法,有效应对温度、非线性和零点漂移

● 性能提升表现

信号噪声水平显著降低

支持I²C/SPI等数字接口,传输抗干扰能力增强,布线错误率下降

为什么这是难以逾越的壁垒?

●Know-how积累: 合金配方、多层结构设计、精密工艺参数(真空度、温度、速率、功率、气氛等)的优化组合是海量实验与长期验证的结果,是核心机密。

●精密制造生态: 需要整合超高真空溅射设备、精密温控系统、先进掩膜设备等高精尖装备,并实现稳定、高良率的量产集成。

●严苛验证体系: 建立覆盖极端腐蚀、超长寿命(如10年加速老化)、循环疲劳、颗粒物析出(如SEMI Fx测试)等全方位的严格验证体系,积累可信的长期可靠性数据。这需要巨大的时间与资源投入。

三、第三代技术破局之道——五维痛点精准打击

技术壁垒突破:

第三代技术通过建立三大核心范式实现代际跨越:

1.材料基因设计(从试错转向理论预测)

2.量子尺度制造(从微米进入纳米精度域)

3.AI自进化系统(从静态校准到动态学习)

FEEJOY 高纯气体压力变送器技术方案——第三代溅射薄膜压力传感器

第三代溅射薄膜技术通过材料创新、结构优化、工艺控制的系统升级,为先进制程提供了更高可靠性的压力测量方案。我们将在下篇揭晓《赋能先进制造:第三代高纯压力变送器详解》

标签:半导体 溅射薄膜技术

|